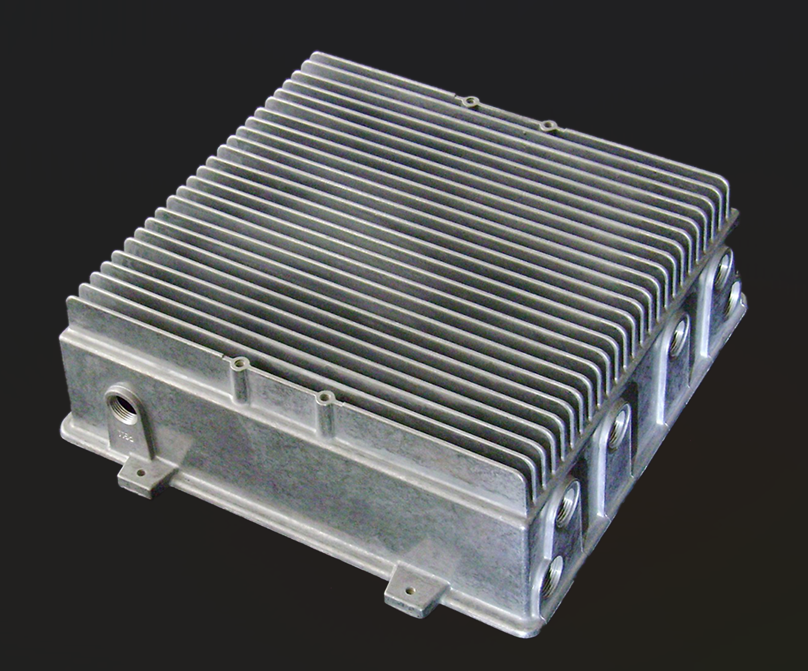

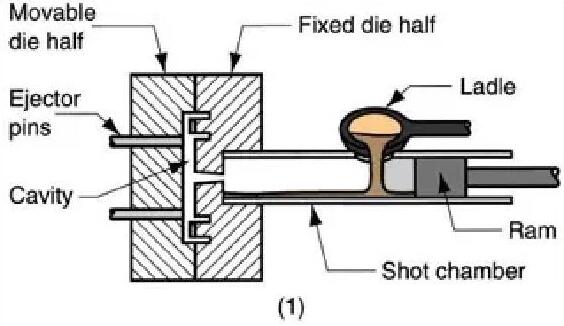

גוף הקירור של KINGRUN משתמש בתהליך יציקה בתא קר, המסתמך על מאגר של מתכת מותכת להזנת התבנית. בוכנה פנאומטית או הידראולית דוחפת מתכת מותכת לתוך התבנית.צלעות קירור יצוקות KINGRUNמיוצרים בעיקר באמצעות סגסוגות מבוססות אלומיניום (A356, A380, ADC14).

בתהליך ייצור גוף קירור יצוקה (diecast), נדרשים שני חצאי תבנית. חצי אחד נקרא "חצי תבנית הכיסוי" והשני נקרא "חצי תבנית הפליטה". קו הפרדה נוצר בחלק שבו שני חצאי התבנית נפגשים. התבנית מתוכננת כך שהיציקה המוגמרת תחליק מחצי הכיסוי של התבנית ותישאר בחצי הפליטה בעת פתיחת התבנית. חצי הפליטה מכיל פיני פליטה כדי לדחוף את התבנית החוצה. על מנת למנוע נזק ליציקה, לוחית פין פליטה דוחפת במדויק את כל הפינים החוצה מתבנית הפליטה בו זמנית ובאותו כוח. לוחית פין הפליטה גם מושכת את הפינים לאחר פליטת התבנית כדי להתכונן לירי הבא.

שדה יישום גוף הקירור

צלעות קירור יצוקות בלחץ גבוה הן אופציה חסכונית עבור יישומים בנפח גבוה הרגישים למשקל ודורשים איכות פני שטח קוסמטית מעולה או גיאומטריות מורכבות שאחרת אינן ניתנות להשגה בשיטות ייצור צלעות קירור חלופיות. צלעות קירור יצוקות מיוצרות בצורה כמעט סופית, דורשות מעט מאוד הרכבה או עיבוד שבבי נוסף, ויכולות לנוע במורכבותן. צלעות קירור יצוקות פופולריות ב...רכבוטלקומוניקציה 5Gשווקים בשל דרישות הצורה והמשקל הייחודיות שלהם, כמו גם צורכי ייצור בנפח גבוה.

תהליך יציקת גוף קירור Diecast

להלן השלבים האופייניים בתהליך יציקת המות של KINGRUN:

• צור את תבנית התבנית

• לשמן את התבנית

• מלאו את התבנית במתכת מותכת

• פליטה מחצי תבנית הכיסוי

• נעירה מחצי תבנית המפלט

• חיתוך ולאחר מכן טחינת החומר העודף

• ציפוי אבקה, צבע או ציפוי אנודייז של גוף הקירור המיוצא

זמן פרסום: 15 ביוני 2023